服務熱線

400-115-2002

以往,科達制造成型機械事業部涉及液壓的5個部件(泵站、增壓器、復合頂出、主油缸控制閥組和同步器)的裝配存在作業順序不明確、作業周期不可控、現場布局不合理,對成品品質造成不可控的因素較多。因此,通過建立作業標準,可以明確作業要點,從而穩定生產品質、提升生產效率,于是組織了改善周進行優化改善。

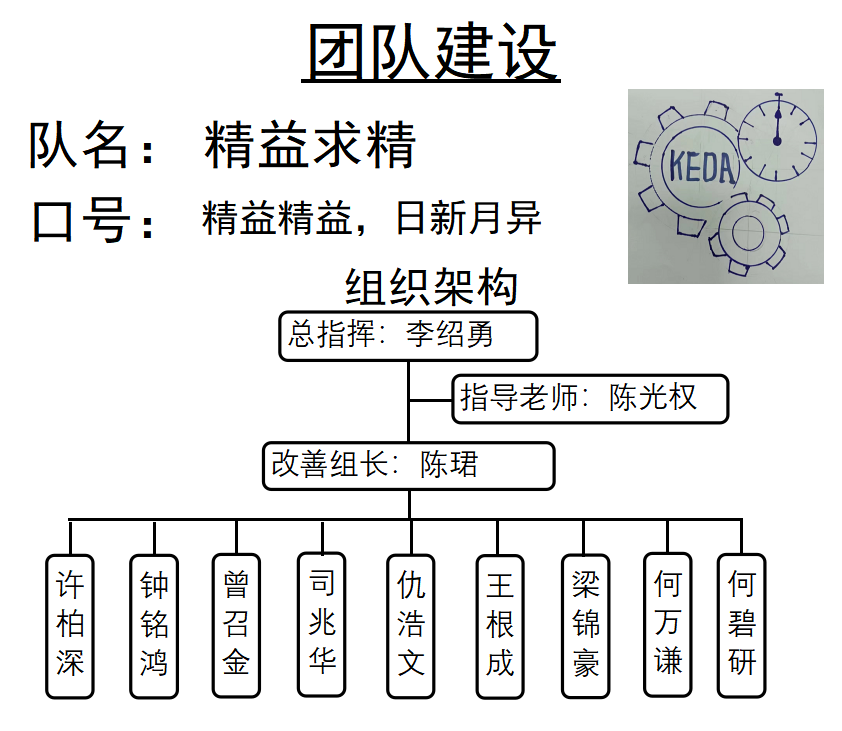

成型機械事業部于5月底確立該專項的改善,6月5日至9日,由公司統一組織、推進液壓部件班泵站裝配標準作業改善項目;12日至29日,成型機械事業部自主、全面開展液壓部件班裝配優化改善。本次改善項目組長由加工車間主任陳珺擔任,同時邀請了真佳咨詢的林老師及公司企管部進行本次改善周的指導,最終取得較為顯著的成果。

項目組組織架構及成員合影

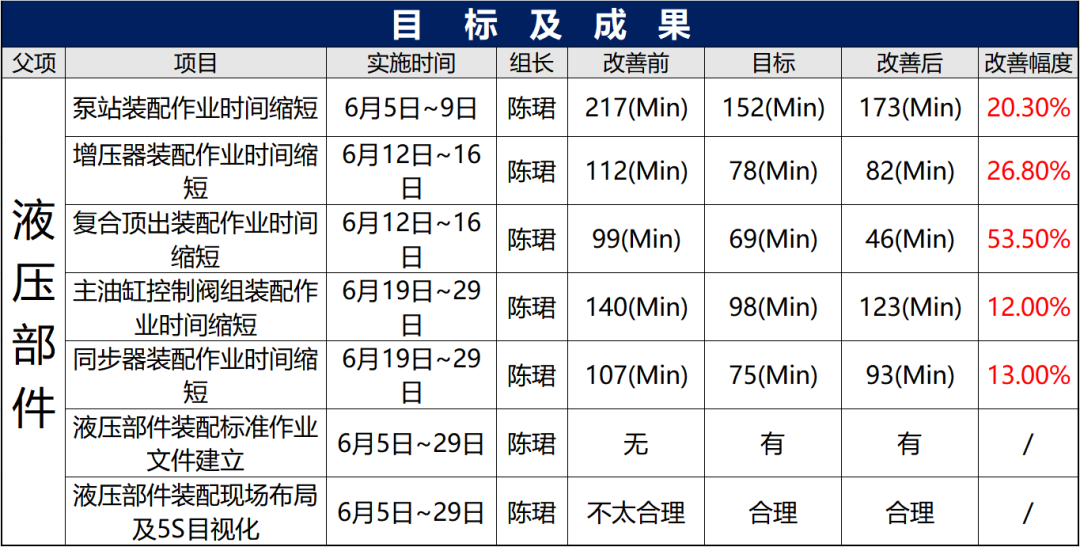

以下為本次改善周的改善目標及成果輸出:

經過團隊對現場調研、作業觀察及痛點分析,最后聚焦在裝配異常、備料、預裝、現場布局、生產周期縮短和標準作業文件輸出幾個關鍵點上,并作為本次改善的主要攻克目標。緊緊圍繞“立足現場,重在改善”來開展改善周工作,實現了以下的成果輸出:

1.按照物料配送規則配送裝配物料:本次改善周物料齊套開工率100%,物料配送嚴格按照物料配送規則配送。物料配送基本達到初步規劃要求,按工序、按待料區、按需求配送;

2.重新梳理裝配流程:基本實現將裝配過程分解為部件裝配和主流程裝配,通過提前預裝來達成縮短主流程裝配的周期;

3.優化備料工序:實現現場物料按部件、分容器并提前套好墊片進行備料;

4.裝配異常問題處置:基本形成裝配異常問題收集,以及臨時和長期解決措施的輸出;

5.發現浪費點:本次改善周共查找浪費點72項,整改完成59項,13項形成后續30天改善行動計劃;

6.輸出改善亮點:本次改善周共挖掘改善點24項,落實改善14項,10項形成30天改善行動計劃;

7.規劃現場布局:本次改善周對5大部件裝配區域布局均做了相應優化,大大減少了動作浪費;

8.建立標準作業文件:通過流程、物流梳理和現場布局優化,建立液壓部件班5大部件標準作業指導書44份。

成型機械事業部改善活動現場

改善小組通過對現場作業的觀察,結合浪費點、問題點,對裝配流程進行了梳理,以復合頂出裝配作業為例,改善前裝配流程涉及18個工序,改善后將流程縮減至8個,作業時間壓縮了53.5%!

本次改善周,各部件裝配改善幅度為12%至53.5%,輸出整改浪費點72項,改善周期間完成改善57項,形成行動計劃39項,將改善周的成果落地。

最后,真佳咨詢林老師、企管部總監胡林和事業部領導分別為改善周作工作點評,肯定團隊自主推進標準改善周以及團隊的改善思路及成果,同時指出后期改善周的推進建議。

改善永無止境,讓我們一起為科達的精益加油!

- END -

您可能喜歡:

繼續閱讀與本文標簽相同的文章:

沒有更多評論內容了